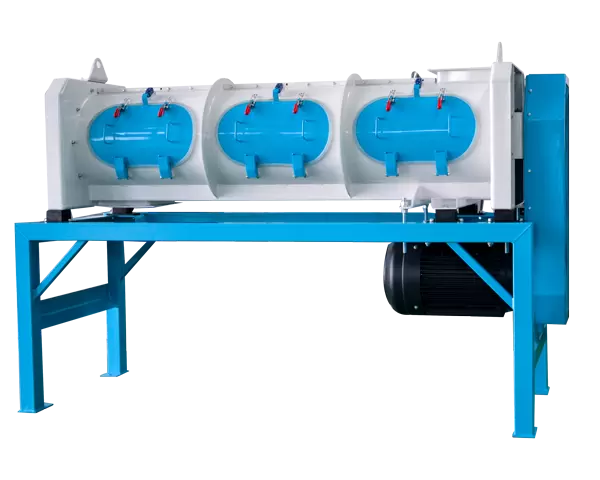

Nel processo di produzione dei mangimi, i miscelatori orizzontali sono ampiamente utilizzati per miscelare e miscelare diversi tipi di mangimi. Tuttavia, molti produttori riscontrano spesso un problema con l'utilizzo di miscelatori orizzontali: lo scarico irregolare. Questo problema non solo influisce sull'efficienza produttiva, ma può anche causare fluttuazioni nella qualità del mangime, che a loro volta influiscono sulla salute e sulla crescita degli animali. Per risolvere questo problema, questo articolo esplorerà le cause dello scarico irregolare dei miscelatori orizzontali e come migliorarlo attraverso dettagli operativi.

Il tempo di lavoro del miscelatore per mangimi influisce direttamente sull'uniformità della miscelazione. Se il tempo di miscelazione è troppo breve, le materie prime potrebbero non avere tempo sufficiente per mescolarsi, con il risultato che alcune materie prime non vengono completamente e uniformemente miscelate, il che a sua volta porta a uno scarico irregolare. Al contrario, se il tempo di miscelazione è troppo lungo, alcune materie prime potrebbero essere eccessivamente miscelate, con conseguente formazione di grumi o segregazione, che compromettono l'uniformità dello scarico.

La granulometria, la densità, l'umidità e altri fattori delle materie prime stesse influiscono in modo significativo sull'effetto di miscelazione. Se le proprietà fisiche delle diverse materie prime sono molto diverse, come ad esempio notevoli differenze nella granulometria, umidità non uniforme, diverso contenuto di olio, ecc., è facile che le materie prime non si mescolino uniformemente durante il processo di miscelazione, con conseguente scarico irregolare. Pertanto, garantire l'uniformità delle materie prime è fondamentale per evitare uno scarico irregolare.

La stabilità operativa del miscelatore orizzontale è direttamente correlata all'effetto di miscelazione. Problemi come vibrazioni eccessive, velocità instabile o guasti meccanici durante il funzionamento della macchina influiranno sull'effetto di miscelazione. Le vibrazioni meccaniche possono non solo causare una miscelazione irregolare, ma anche influire sulla portata della bocca di scarico, con conseguente scarico irregolare. Pertanto, è fondamentale controllare regolarmente lo stato operativo del miscelatore per garantirne la stabilità.

L'ostruzione o il danneggiamento della porta di scarico è un problema comune che causa uno scarico irregolare. Se la porta di scarico è ostruita, la fluidità delle materie prime sarà limitata, con conseguente impossibilità di scaricarle uniformemente nel miscelatore. Danni alla porta di scarico possono causare uno scarico irregolare, con conseguente volume di scarico non uniforme in diversi periodi di tempo. Pertanto, controllare regolarmente le condizioni della porta di scarico per assicurarsi che non sia ostruita è una misura importante per garantire uno scarico uniforme.

In alcuni casi, il materiale nel miscelatore potrebbe accumularsi, soprattutto quando il materiale è viscoso o l'umidità è elevata. L'accumulo di materiale porterà a una miscelazione insufficiente e persino alla formazione di zone morte, impedendo ad alcuni materiali di essere completamente miscelati e causando uno scarico irregolare. Pertanto, è molto importante pulire regolarmente l'accumulo di materiale nel miscelatore per evitare che rimanga bloccato a lungo.

Un tempo di miscelazione ragionevole è fondamentale per garantire l'effetto desiderato. Il personale di produzione deve stabilire un tempo di miscelazione appropriato in base alle caratteristiche delle diverse materie prime. Per alcune materie prime con particelle più grandi, il tempo di miscelazione può essere opportunamente prolungato; per alcune materie prime con particelle più piccole e maggiore fluidità, il tempo di miscelazione può essere opportunamente ridotto. Regolando il tempo di miscelazione, è possibile evitare il problema di sovra o sotto miscelazione, migliorando così l'uniformità dello scarico.

Per garantire l'uniformità della miscelazione dei mangimi, le materie prime devono essere pretrattate prima di entrare nel miscelatore. Le aziende di produzione possono utilizzare apparecchiature di classificazione/setacciatura per vagliare le materie prime, rimuovere le particelle non qualificate e garantire che la granulometria delle materie prime sia uniforme. Inoltre, fattori come l'umidità e il contenuto di olio delle materie prime devono essere controllati entro un certo intervallo per evitare una miscelazione non uniforme delle materie prime dovuta a umidità o contenuto di olio eccessivi.

Per garantire il funzionamento stabile del miscelatore orizzontale, è fondamentale controllarne regolarmente lo stato operativo. Il personale addetto alla produzione deve verificare regolarmente l'usura dei componenti chiave come motori, pale di miscelazione, cuscinetti, ecc. e sostituire tempestivamente i componenti danneggiati per garantire il normale funzionamento della macchina. Inoltre, è necessario prestare attenzione anche alla velocità e alle vibrazioni del miscelatore per evitare una miscelazione irregolare dovuta a velocità instabile o vibrazioni eccessive.

La pulizia regolare della porta di scarico del miscelatore è fondamentale per evitare uno scarico irregolare. Il personale addetto alla produzione deve verificare regolarmente che la porta di scarico non sia ostruita o danneggiata, pulire il materiale accumulato o sostituire tempestivamente i componenti danneggiati per garantire che la porta di scarico non sia ostruita. Allo stesso tempo, è necessario assicurarsi che le dimensioni e la posizione della porta di scarico siano ragionevolmente progettate per garantire uno scarico uniforme e senza intoppi.

Per evitare l'accumulo di materiale nel miscelatore, il personale di produzione deve controllare regolarmente l'interno della macchina per garantire una buona scorrevolezza del materiale. Se si riscontra un accumulo di materiale, è necessario rimuoverlo immediatamente per evitare che rimanga a lungo nel miscelatore. Inoltre, la velocità di miscelazione e il metodo di aggiunta del materiale possono essere opportunamente regolati durante il processo di produzione per evitare accumuli durante la miscelazione.

Lo scarico irregolare dei miscelatori orizzontali è un problema di produzione comune, ma può essere efficacemente risolto attraverso una progettazione, un funzionamento e una manutenzione adeguati. Misure come l'ottimizzazione della progettazione del miscelatore, il controllo del tempo di miscelazione, il mantenimento dell'uniformità delle materie prime, il controllo regolare dello stato della macchina, la pulizia della porta di scarico e la prevenzione dell'accumulo di materiale possono migliorare efficacemente l'uniformità dello scarico del miscelatore, l'efficienza produttiva e la qualità del mangime. Pertanto, le aziende di produzione dovrebbero prestare attenzione a questi dettagli nelle operazioni quotidiane per garantire che il miscelatore possa funzionare al meglio e fornire una migliore protezione per la produzione di mangimi.

Lo scarico irregolare dei miscelatori orizzontali per mangimi è un problema di produzione comune, ma può essere efficacemente risolto attraverso una progettazione, un funzionamento e una manutenzione adeguati, migliorando l'uniformità dello scarico del miscelatore e migliorando l'efficienza produttiva e la qualità del mangime. Pertanto, le aziende di produzione dovrebbero prestare attenzione a questi dettagli nelle operazioni quotidiane per garantire che il miscelatore possa funzionare al meglio e fornire una migliore protezione per la produzione di mangimi.

Come azienda produttrice di miscelatori orizzontali per mangimi, siamo ben consapevoli dell'impatto di uno scarico irregolare sull'efficienza produttiva e sulla qualità dei mangimi. Pertanto, continuiamo a ottimizzare la progettazione, a migliorare la disposizione delle pale di miscelazione e la struttura della porta di scarico e a rafforzare il controllo dell'uniformità delle materie prime. Inoltre, forniamo anche assistenza professionale e servizi di manutenzione periodica per aiutare i clienti a risolvere diverse problematiche di produzione, garantire il funzionamento efficiente del miscelatore e migliorare il livello complessivo di produzione dei mangimi.