Nel contesto del rapido sviluppo dell'allevamento moderno, gli estrusori per mangimi sono ampiamente utilizzati negli impianti di lavorazione dei mangimi, negli allevamenti e nei centri di ricerca in quanto attrezzature essenziali per migliorare l'utilizzo, l'appetibilità e le prestazioni di stoccaggio degli stessi. Tuttavia, a causa delle complesse condizioni operative e del carico elevato degli estrusori per mangimi, uniti a un funzionamento e una gestione impropri, è molto facile che si verifichino guasti o addirittura rottamazioni premature. Pertanto, come migliorare la durata degli estrusori per mangimi è diventato il fulcro dell'attenzione della maggior parte degli utenti. Questo articolo esplorerà sistematicamente metodi efficaci per prolungare la durata degli estrusori per mangimi, prendendo in considerazione diversi aspetti, come la comprensione strutturale, la lavorazione delle materie prime, le specifiche operative, la manutenzione giornaliera e la prevenzione dei guasti.

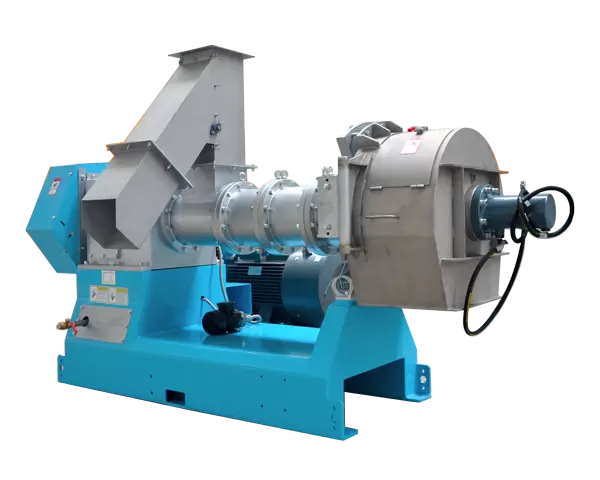

Il primo passo per migliorare la durata utile è comprendere a fondo la struttura dell'apparecchiatura e il suo principio di funzionamento. L'estrusore di alimentazione espande principalmente le materie prime ad alta temperatura e alta pressione attraverso la rotazione ad alta velocità della vite nel cilindro, e infine le estrude dalla filiera per formare granuli o mangime espanso. I suoi componenti principali includono:

Sistema di alimentazione: controllare la portata della materia prima per garantire un'alimentazione uniforme.

Sistema a vite: è il componente più critico, che determina l'effetto di trasporto, miscelazione, compressione ed espansione del materiale.

Sistema di riscaldamento: comprendente riscaldamento elettrico o riscaldamento a vapore, regolazione della temperatura della botte.

Sistema di stampo: stampi con aperture diverse possono produrre specifiche di mangime diverse.

Sistema di trasmissione: garantisce il normale funzionamento della coclea e trasmette la potenza all'intera apparecchiatura.

Sistema di controllo: pannello operativo intelligente, parametri di impostazione quali temperatura, pressione, velocità, ecc.

Chiarire le funzioni dei componenti sopra menzionati aiuterà gli operatori a individuare anomalie e a determinare rapidamente la fonte dei guasti nell'uso quotidiano, in modo da effettuare interventi di manutenzione e miglioramenti mirati.

La selezione e il pretrattamento delle materie prime influiscono direttamente sul carico e sulla durata dell'estrusore. È necessario prestare particolare attenzione ai seguenti punti:

Controllo del contenuto di umidità: un contenuto di umidità troppo elevato nelle materie prime estruse causerà difficoltà di rigonfiamento e ostruzione, mentre un contenuto di umidità troppo basso genererà facilmente polvere e usura meccanica. Si consiglia generalmente di controllarlo al 16%~20%.

Setacciatura delle impurità delle materie prime: corpi estranei metallici, pietre, ghiaia e altre impurità che entrano nella macchina possono danneggiare la coclea, lo stampo e persino l'intera macchina. Le impurità devono essere completamente rimosse tramite separatori magnetici e apparecchiature di setacciatura prima dell'alimentazione.

Granulometria moderata delle particelle di frantumazione: particelle troppo grandi non solo comprometteranno l'effetto di sbuffo, ma peggioreranno anche l'usura della vite e del cilindro. Si consiglia di utilizzare polvere con granulometria inferiore a 60 mesh.

Miscelazione uniforme: i diversi ingredienti devono essere miscelati completamente per evitare surriscaldamenti locali o compressioni irregolari, che potrebbero compromettere il carico dell'apparecchiatura e la stabilità dell'output.

Il corretto funzionamento dell'apparecchiatura è fondamentale per prolungarne la durata. Un funzionamento improprio non solo causerà danni gravi immediati, ma causerà anche perdite cumulative nel funzionamento a lungo termine. Suggerimenti:

Controllare prima di iniziare: assicurarsi che tutti i bulloni di collegamento siano serrati, che il livello dell'olio sia normale e che non vi siano perdite o allentamenti di olio.

Il processo di preriscaldamento non può essere omesso: la macchina principale può essere avviata solo dopo che il sistema di riscaldamento ha raggiunto la temperatura impostata, altrimenti la coclea si sovraccarica e si blocca.

Avanzamento a velocità uniforme: evitare di alimentare una grande quantità di materiale in una sola volta, che potrebbe causare sovraccarichi e danneggiare il motore di azionamento e il sistema a vite. Per ottenere un'alimentazione lenta e uniforme, è consigliabile utilizzare un alimentatore a controllo di frequenza.

Evitare il funzionamento al minimo e il sovraccarico: il funzionamento al minimo può facilmente aggravare la perdita per usura a secco tra le parti, mentre il funzionamento in sovraccarico sottoporrà il motore e il sistema di decelerazione a uno stato di forte stress per lungo tempo.

Arresto ordinato: prima si deve arrestare il materiale, poi si deve arrestare la macchina principale dopo che la materia prima è stata completamente estrusa e infine si deve spegnere il sistema di riscaldamento per evitare che il residuo all'interno della vite si indurisca e causi inceppamenti.

Anche le migliori attrezzature non possono fare a meno di una manutenzione meticolosa. Si raccomanda agli utenti di creare un registro di manutenzione scientifico e di concentrarsi sui seguenti aspetti:

Manutenzione del sistema di lubrificazione: controllare regolarmente il livello e la pulizia dell'olio lubrificante, sostituire l'olio lubrificante secondo il ciclo manuale dell'attrezzatura e garantire il regolare funzionamento di ingranaggi e cuscinetti.

Controllo del gioco tra vite e cilindro: l'usura tra vite e cilindro aumenta con il funzionamento prolungato, con conseguente riduzione dell'efficienza di espansione e persino inceppamenti. I componenti soggetti a usura devono essere ispezionati regolarmente e sostituiti tempestivamente.

Ispezione dell'impianto di riscaldamento: se il riscaldatore presenta tubi di riscaldamento elettrici obsoleti, termostati non precisi e termistori danneggiati, è necessario ripararlo e sostituirlo in tempo per evitare sbalzi di temperatura e bruciature dell'apparecchiatura.

Pulizia dei residui di mangime: dopo ogni spegnimento, i materiali residui devono essere rimossi tempestivamente, in particolar modo le formule ad alto contenuto proteico e ad alto contenuto di grassi, che tendono a indurirsi e a cristallizzarsi facilmente all'interno del contenitore, compromettendo l'utilizzo successivo.

Manutenzione dell'impianto elettrico: controllare regolarmente che il cablaggio del motore, della linea e del pannello di controllo sia saldo per evitare cortocircuiti e bruciature del sistema di controllo elettronico.

L'acquisto di attrezzature di marca standard non solo garantisce la qualità del prodotto e l'assistenza post-vendita, ma facilita anche la successiva sostituzione degli accessori. Sebbene gli accessori non originali o di qualità inferiore siano economici, presentano prestazioni instabili, maggiore usura e una breve durata, con conseguenti maggiori costi di manutenzione.

Quando si sostituiscono componenti chiave come viti, cilindri, stampi e cuscinetti, assicurarsi di scegliere accessori originali adatti alla macchina principale per garantire la massima efficienza lavorativa e la massima durata dell'attrezzatura.

Operatori e personale di manutenzione tecnicamente qualificati sono la garanzia fondamentale per migliorare la durata delle apparecchiature. Le aziende dovrebbero organizzare regolarmente corsi di formazione tecnica per far sì che gli operatori conoscano:

Logica di funzionamento dell'apparecchiatura e impostazione dei parametri;

Metodi di diagnosi dei guasti e di risoluzione preliminare dei problemi;

Riparazioni semplici e manutenzione quotidiana;

Procedure operative sicure e misure di arresto di emergenza.

Evitare il rischio di errori operativi causati dalla sostituzione del personale o da lavoratori temporanei.

Con lo sviluppo della produzione intelligente, sempre più apparecchiature di espansione sono dotate di sensori di temperatura, sensori di pressione, moduli di monitoraggio della corrente, ecc. Le aziende possono utilizzare questi dati per ottenere:

Monitoraggio in tempo reale dello stato di funzionamento della vite;

Allarme automatico per aumento anomalo della temperatura e variazione di corrente;

L'analisi dei dati storici prevede il ciclo di manutenzione;

Avviso di guasto per evitare tempi di inattività improvvisi.

Grazie alla gestione digitale, la manutenzione delle attrezzature si trasforma da "risposta passiva" a "prevenzione attiva".

Essendo un'apparecchiatura meccanica ad alto carico e in continuo funzionamento, la durata utile dell'estrusore per mangimi dipende non solo dalla qualità di fabbricazione originale, ma anche da ogni dettaglio dell'utente durante l'utilizzo effettivo. Dalla selezione dei materiali e dalla preparazione degli ingredienti al funzionamento standardizzato, dalla manutenzione regolare al monitoraggio intelligente, l'ottimizzazione di ogni aspetto migliorerà significativamente l'efficienza operativa e la durata utile dell'apparecchiatura, al fine di realizzare un funzionamento efficiente, stabile e duraturo dell'estrusore per mangimi e creare valore continuo per le aziende produttrici di mangimi.

In qualità di produttori professionali di estrusori per mangimi, non ci impegniamo solo a fornire ai clienti attrezzature di miscelazione efficienti e durevoli, ma prestiamo anche maggiore attenzione al funzionamento stabile dell'intera catena di lavorazione dei mangimi, aiutando i clienti a creare un sistema di produzione di mangimi efficiente e a basse perdite e a migliorare in modo completo la stabilità e i vantaggi economici della linea di produzione di mangimi.